極限環境に対応するタングステン合金

一般素材が摩耗、変形、高温といった課題に直面する時、タングステン鋼はその卓越した性能により、高温、高腐食、激しい摩耗などの極限使用条件に対するソリューションを提供します。「産業の歯」とも称されるこの超硬材料は、いったいどのようなユニークな点を持っているのでしょうか。その基礎となるタングステン元素から紐解いてみましょう。

我々がタングステンを知るきっかけは、日常的な電球のフィラメントです。しかし、その真価はそのものにはとどまりません。

タングステン鋼は超硬合金とも呼ばれ、粉末冶金法によって製造される、非常に硬くて耐磨耗性に優れた素材です。ヨーロッパでは一般的に「ハードメタル」と呼ばれるこの素材は、W、WC、Coをはじめ、YG系、YT系に代表される混合原料などを含みます。超硬合金は、硬質な炭化物相と、それを結びつける金属結合相から構成されています。この組み合わせにより、炭化物の持つ高い硬度と耐磨耗性に加え、金属結合相の靭性や耐熱衝撃性が融合。硬度と粘り強さを両立した、優れた特性を実現しています。

この素材の優れた性能は、多岐にわたって発揮されています。モース硬度は8.9~9.1を誇り、18金の約10倍、チタン金の約4倍に相当します。

高い硬度と耐磨耗性に加え、タングステン鋼は優れた強度と靭性、耐熱性、耐食性も兼ね備えています。これらの特性から、金型、切削工具、チップレス加工工具、耐磨耗性構造部品の製造に理想的な選択肢となり、機械産業、鉱山冶金、建築、軍事、航空宇宙など幅広い分野で応用されています。

タングステン鋼の性能特性をより深く理解するためには、いくつかの重要な指標に注目する必要があります。

タングステン鋼の最も顕著な特性は硬度であり、HRAやHVがその指標として用いられます。特にWC-Co系超硬合金では、コバルト含有量の減少やWC粒子径の微細化に対して硬度が向上します。

強度に関して、 超硬合金は脆性材料に分類され、一般的に曲げ強度、圧縮強度、破壊靭性などの指標で評価されます。最も広く用いられる手法は三点曲げ試験による曲げ強度の測定です。この強度はコバルト含有量の増加とともに上昇しますが、15%を超えると強度値は低下し始めます。

密度は、材質記号の組成を反映し、製造工程管理における重要な指標です。超硬合金の密度はコバルト含有量の増加に伴って減少し、WC結晶粒度との関係はほとんどありません。

磁性特性: コバルトの強磁性に由来するため、WC超硬合金は磁性を示します。合金組成を変更することで無磁性合金を得ることも可能です。例えば、コバルトの添加剤を金属ニッケルで代替すれば、透磁率が1に近い無磁性合金を製造でき、磁性材料成形用金型のコアなどに適用できます。

気孔率: 合金の強度に極めて大きな影響を及ぼし、気孔は破壊の起点となります。気孔率は、超硬合金の清浄な表面微細構造に微細な空孔が存在する状態を示します。気孔を除去または抑制する最も効果的な方法は、加圧焼結または熱間静水圧加圧(HIP)処理を採用することです。

これらの優れた特性に基づき、タングステンおよびその合金の応用範囲は極めて広範です。高融点のタングステンとタンタル、ニオブ、モリブデン、レニウムなどの難融金属との合金は、耐熱材料として使用でき、航空機やロケット技術において、航空エンジンのバルブ、ホットカット用ダイスのワーク部品、タービンインペラ、さらに掘削装置や鋤先の表面コーティングなど、耐磨耗部品の製造に用いられます。

軍事分野では、タングステン鋼はその耐熱性、良好な弾性および機械的強度、さらに火薬の煙による腐食に対する抵抗性を持つため、砲弾や銃身の製造にしばしば用いられてきました。早くも第一次世界大戦中、ドイツのエンジニアは武器製造におけるタングステン鋼の価値を認識していました——ドイツの軽機関銃は15,000発の発射が可能であったのに対し、ロシアやフランスの軽機関銃は6,000~8,000発発射しただけで損傷していたのです。さらに、タングステン鋼部品は、バイト、フライス、形削り盤刃、ドリル、中ぐり刀などの各種切削工具や刀具、ならびに削岩工具、採掘工具、掘削工具などの製造にも広く応用されています。鉱山、冶金、機械、建築から交通、電子、化学、軽工業、紡績、軍事、宇宙に至るまで、あらゆる産業分野でタングステンの応用を見ることができます。

タングステン鋼の製造方法は多様で、主に従来の粉末冶金法、原位反応法、機械的合金化法、液相焼結法、電解熔銑法、放電プラズマ焼結法、マイクロ波焼結法などが含まれます。

基本的な製造プロセスである従来の粉末冶金法では、まず混合原料を乾燥後、成形して未焼結体を得て、その後、焼結および熱処理を経て所望の合金が得られます。この方法の製造温度は液相法よりも低く、母材と強化相ともに固相であるため、激しい界面反応が回避され、製品をニアネットシェープまたはネットシェープとすることが可能です。これにより、機械加工工程が削減され、材料の利用率が向上します。

「硬さによって成功し、硬さによって敗れる」という言葉の通り、タングステン鋼の極めて高い硬度は、同時に大きな加工難度をもたらします。タングステン鋼は硬度が高く脆性も大きいため、加工過程でひび割れや破断が生じやすくなっています。同時に、タングステン合金の熱伝導率は低く、加工時に発生した熱が迅速に放散されにくいため、工具の摩耗やワークの変形を引き起こしやすいです。さらに、タングステン鋼の加工面粗さは制御が難しく、理想的な表面品質を得るには、特殊な加工方法と工芸パラメータの採用が必要です。

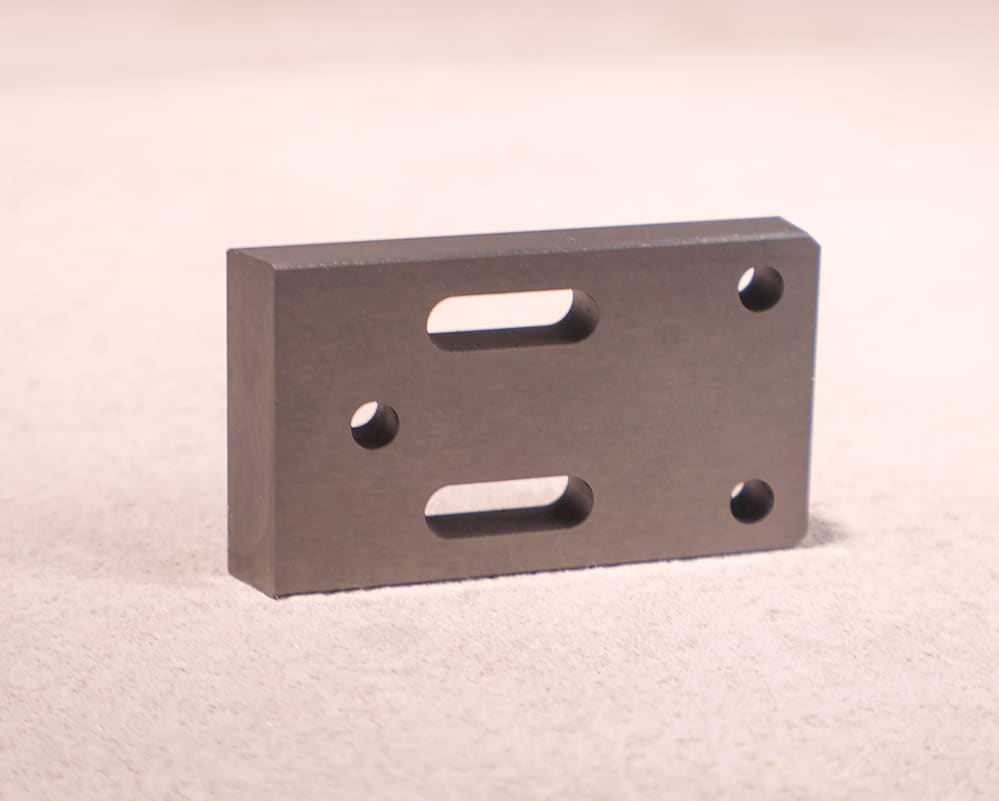

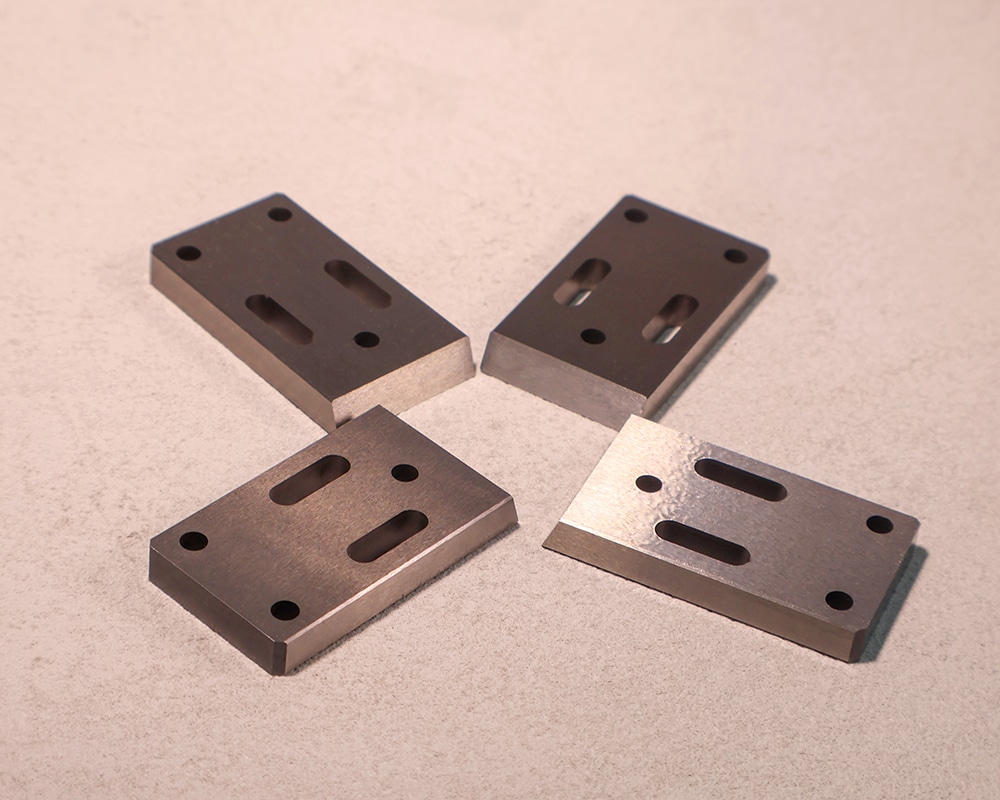

これらの課題に対し、当社は精密ワイヤー放電加工、ワイヤーカット放電加工、CNCフライス加工、精密研削加工、放電加工(EDM)、ミラー放電加工、数値制御フライス加工、レーザー彫刻、およびバフ加工などの先進的な加工技術を統合し、タングステン鋼加工分野において深い技術的蓄積と豊富な実践経験を有しています。これにより、高硬度材料の加工ボトルネックの克服に成功し、お客様に高精度で低損傷の信頼性のある加工ソリューションを提供しています。タングステン鋼材料の加工は、先進的な設備と加工技術のみに依存するものではなく、豊富な経験と厳格な工程基準が不可欠です。当社は専門的なタングステン鋼加工チームを擁し、工程審査、プログラム作成、加工実行から検査・出荷に至るまで、厳格な品質管理システムを構築し、各工程が高標準の加工要求に適合することを確保し、お客様に品質が均一な精密部品をお届けします。