表面粗さ

全ての部品は様々な加工プロセスを経て製造されます。しかし、加工設備・工具・作業環境および作業者の技術レベルに制約があるため、実際に加工された部品の幾何学的パラメータが図面上の理想値と完全に一致することは難しいです。この実際の値と理想値の差異は、総称して「加工誤差」と呼ばれます。幾何学的パラメータの差異に基づき、加工誤差は「寸法誤差」「形状誤差」「表面粗さ」の三つに大別されます。本稿では、中でも重要な指標である「表面粗さ」に焦点を当てて考察します。

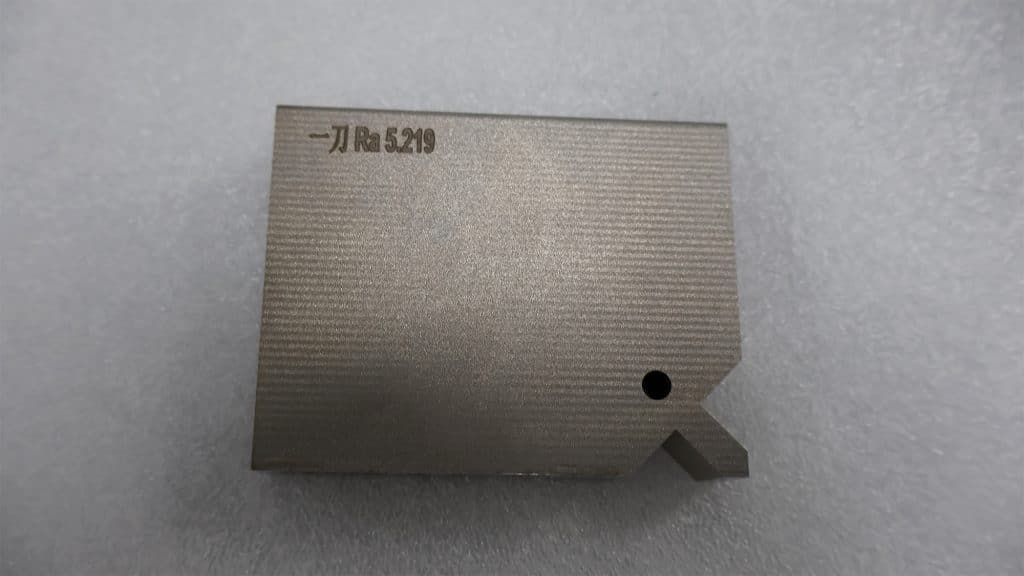

図示は、硬質材料(例:SKD11熱処理状態)に「割り1修正2」のプロセスを採用し、Raは約0.9μmである。

表面粗さの定義と分類

表面粗さは、部品の加工により生じた微小な凹凸からなる不平坦さを指し、微視的な幾何形状誤差に属します。通常、波距が1mm未満の形状特性は表面粗さ、1mmから10mmの間はうねり、10mmを超えるものは表面の巨視的形状と見なされます。表面粗さの大きさは、部品表面の滑らかさを直接反映し、その数値が小さいほど表面は滑らかであることを示します。

表面粗さの形成原因

では、表面粗さはどのように形成されるのでしょうか。主に、加工プロセスにおける工具と部品表面の摩擦、切削分離時に生じる塑性変形、およびプロセスシステムにおける高周波振動などの要因に起因します。異なる加工方法と材料は、加工表面に深さ、密度、形状が様々なテクスチャを残すことになります。

部品性能に対する表面粗さの影響

表面粗さは部品の使用性能に重要な影響を与え、主に以下の側面に現れます:摩擦と摩耗、疲労強度、耐食性、及び部品間の配合性質です。適切な表面粗さは、部品の寿命を延ばすだけでなく、その作動安定性も最適化できます。

表面粗さと表面仕上げの差異

実際の応用では、「表面粗さ」と「表面仕上げ」が混同されて使用されるケースが多く見られます。しかし、実際には両者には本質的な違いがあります。表面粗さは、定量的かつ測定可能な微細幾何学的パラメータであり、通常RaやRzなどの数値で表されます。一方、表面光滑度は視覚と触感に基づく主観的な定性的記述が主です。両者は対照表による変換が可能ですが、粗さには明確な測定式が存在するのに対し、光滑度は多くが標準見本ゲージによる比較に依存しています。

この写真は、硬質材料(SKD11熱処理状態)を一発切りで加工し、表面粗さRa は约5.2 μmです。

一般的の加工方法で達成可能な表面粗さ

各種加工方法で達成可能な表面粗さには明らかな差異があります。例えば、旋削、フライス加工、研磨、ワイヤカット、放電加工などは、それぞれの適用範囲と精度等級を持っています。具体的には次のとおりです。

旋削加工は、工作物が回転し、刃物が平面に沿って直線または曲線移動する切削加工法です。内外円柱面、端面、テーパ面、成形面、ねじなどに広く用いられています。加工精度と表面粗さは、一般的に以下のように区分されます。

- 荒加工: IT11、Ra 20~10 μm

- 中仕上げ: IT10~IT9、Ra 10~2.5 μm

- 仕上げ加工: IT8~IT7、Ra 1.6~0.8 μm

- 鏡面仕上げ: IT7~IT5、Ra 0.04~0.01 μm

フライス加工は、多刃回転工具を用い効率的な切削加工法です。平面や溝はもちろん、複雑な形状や金型表面の仕上げにも適しており、一般的に以下の精度範囲が達成されます。

- 荒加工: IT11~IT13、Ra 20~5μm

- 中仕上げ: IT8~IT11、Ra 10~2.5μm

- 仕上げ: IT7~IT8、Ra 5~1.6μm

研磨は仕上げ加工法の一種であり、研磨材と研磨工具を用いてワークから微小量を除去する方法で、高精度が要求される様々な産業分野で広く採用されています。表面粗さの分類は以下の通りです:

- 一般的な研磨の表面粗さは1.25~0.16μm

- 精密研磨の表面粗さは0.16~0.04μm

- 超精密研磨の表面粗さは0.04~0.006μm

ワイヤカット(中速ワイヤを例に)では、加工回数を増やすほど表面粗さが良くなります。

- 1回切削: Ra ≥ 2.5 μm

- 2回切削: Ra ≈ 1.6 μm

- 3回以上切削: Ra は 0.8 μm を達成可能する

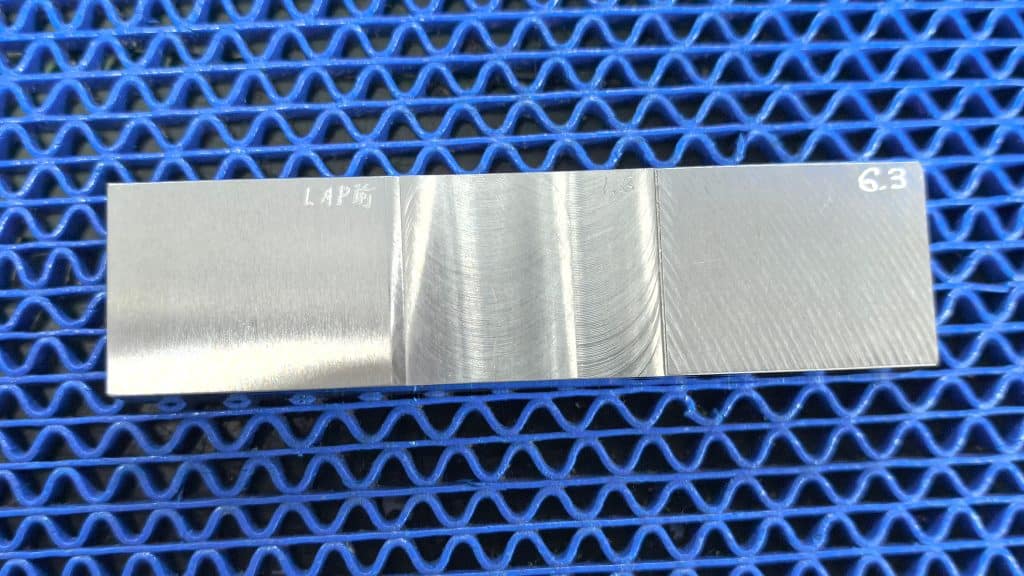

図示は、硬質材料(例:SKD11熱処理状態)に「割り一修一」加工を採用したもので、表面粗さRaは約2.2μmである。

放電加工は、放電エネルギーにより被加工材を除去する非接触加工法です。高硬度または複雑な形状の部品に適しており、表面粗さはおよそ次の通りです。

- 荒加工:Ra6.3~12.5

- 中仕上げ:Ra1.6~3.2

- 仕上げ加工:Ra0.4~0.8

表面粗さの総合比較によると、一般的な加工方法の仕上げ精度は以下の順に優れている:研削加工> 放電加工 > 中速ワイヤカット > 精密フライス加工 > 普通フライス加工。

このため、高要求部品の典型的な加工プロセスでは、通常、フライス加工で荒削りと中仕上げを行った後、熱処理により材料硬度を高めます。その後、複雑形状や穴加工にはワイヤカットを適用し、最後には重要な嵌合面に対して研削加工を施すことで、寸法精度と表面粗さを確保します。

要するに、フライス加工は「形状造形」を担い、ワイヤカットは「硬化材の精密加工」を実現し、研削は最終的な「仕上げと精密化」を完成させる役割を果たすのであります。

表面粗さの記号と常用等級の解読

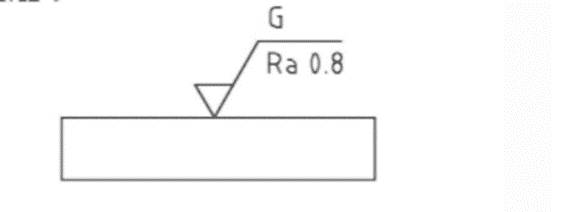

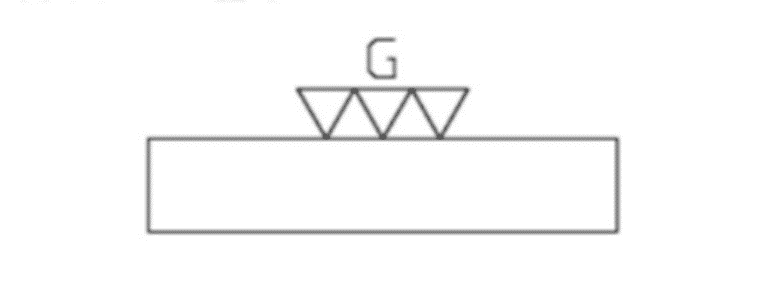

国際的な規格では、地域によって表示方法が異なります。例えば日本では、「G」または逆三角形の記号で表面粗さを表す “G” ことが一般的です。

指定された位置で研磨加工が必要であることを示すG

具体的には、▽はRa=12.5~50,

▽▽▽▽はRa<0.2、

▽▽▽はRa=0.2~0.8、

▽▽はRa=1.6~6.3に対応します。

では、一般的なRa 1.6は、実際にはどのようなレベルを指すのでしょうか。

これは中程度からやや高めの表面仕上げに分類され、肉眼では加工痕の識別することが困難です。主に以下の用途に適用されます: 【固定支持面・はめあい面】 ・ブッシュ、ベアリング、位置決めピンの圧入孔など、心合わせと精密はめあいが要求される固定支持面。

【可動支持面・摺動面】 ・可動ジョイント、スプライン結合面など、心合わせ及びはめあい特性が要求されない可動支持面。 ・等級8の歯車・ラックの歯面、伝動用ねじの作業面、低速伝動軸の軸頸など。

航空宇宙分野においても、一部の合致を要さない重要部品の表面に、このレベルの粗さ仕様が採用されるケースがあります。

表面粗さの測定方法

表面粗さを正確に評価するための一般的な測定方法には、比較法と触針法が含まれます。

比較法

作業現場での使用に適しており、被測定サンプルとの対照により迅速な判断が可能で、中程度あるいは比較的粗い表面に多用されます。

触針法

触針式表面粗さ測定法は、先端の曲率半径が約2マイクロメートルのダイヤモンド製触針を用いて、測定対象の表面に沿ってなめらかに走査します。触針の上下変位は電気式長さセンサで検出され、電気信号に変換された後、増幅・フィルタリング・演算処理を経て、表示器に粗さ値として示されるか、あるいは記録装置により断面輪郭曲線として描画されます。 機能による分類では、この種の測定器は二種類に分けられます。表面粗さの数値のみを表示するものを「表面粗さ測定機」、輪郭記録機能を併せ持つものを「表面粗さ・輪郭測定機」と呼びます。いずれの機種も電子演算回路またはコンピュータシステムを内蔵されており、輪郭算術平均偏差Ra、十点平均粗さRz、最大高さRyといった各種評価パラメータを自動的に算出可能です。本方式は測定効率に優れ、Ra値が0.025~6.3マイクロメートル範囲の表面粗さ測定に適しています。

この写真は、SKD11熱処理ワークピースに対する触針式表面粗さ測定の様子を示しています。このワークピースは「覇器」ワイヤカット(加工パラメータ:割り1回、仕上げ1回)にて加工され、ミツトヨ製表面粗さ測定器により測定された輪郭算術平均粗さ(Ra)値は1.958 μmです。

加工プロセスを最適化し、表面粗さを制御することで、部品の性能を向上させるとともに、その使用寿命を延ばすことが可能です。これはまさに、現代の精密製造が絶えず追求している目標です。