素材の分類と選択の原則

一、素材の定義

素材は特定の特性と構造があり、一つまたは複数の使用機能を満たすことができる物質である。素材は特定の物理的、化学的、機械的、電気的、熱的、光学的、音響的などの特性があります。石器時代、青銅器時代から鉄器時代まで、素材の進化は人類文明の発展と密接に結びついています。現代の材料科学は、素材の基本特性に注目するだけでなく、研究と開発を通じて科学技術の進歩と社会の発展を推進することに力を注いでいます。

二、素材のマクロ分類

材料は、その中核的な用途と性能特性に基づいて、以下の5つの主要なカテゴリーに分類されます。

1.構造材料:力学的性能を中核とし、荷重の支持や構造の支撑に用いられます。例として、建築用鋼材、航空機用チタン合金、建設機械用高張力鋼などが挙げられます。

2.電子情報材料:電子産業と情報技術の基盤となる材料です。半導体シリコンウェハー、フォトレジスト、導電性銀ペースト、光ファイバー材料などが該当します。

3.エネルギー材料:エネルギー生産、貯蔵、変換に特化した材料です。太陽電池材料、リチウムイオン電池材料、燃料電池材料などが含まれます。

4.生体医用材料:医療分野で使用され、生体適合性が求められる材料です。人工関節、ステント、生体吸収性縫合糸などが代表例です。

5.航空宇宙材料:極限環境下でも性能の安定性を維持する必要がある材料です。エンジン用耐熱合金、衛星用炭素繊維複合材料、宇宙機用断熱材などが該当します。

三、金属素材の詳細分類

金属素材は最も重要な構造素材として、以下の4つのカテゴリーに細分類されます。

1.鉄金属素材:主に鉄、クロム、マンガンおよびそれらの合金を指し、中でも鉄炭素合金(鋼鉄)が最も一般的です。名称の由来は、鋼鉄表面が黒色のFe₃O₄酸化皮膜で覆われること、またマンガンとクロムが鉄との合金鋼製造に頻繁に用いられることによります。これらはさらに、鋳鉄(銑鉄)、フェロアロイ、鋳物用鉄、ならびに構造用鋼、工具鋼、特殊鋼、鋳鋼などに分類されます。

非鉄金属素材:鉄金属以外の全ての金属およびその合金です。代表例として、チタン合金、鋳造用アルミニウム、亜鉛鋳造合金、純アルミニウム、洋白、青銅、純銅、黄銅などが挙げられます。

複合素材:2種類以上の素材を物理的または化学的方法で複合化した新たな素材です。例えば金属基複合材料は、金属を母材とし、セラミック粒子や繊維などの強化相を添加することで、強度、硬度、耐磨耗性を向上させた素材です。

4.新型金属材料:形状記憶合金、超伝導素材、ナノ金属素材など、特殊な物理的・化学的・機械的特性を有する素材です。

代表的な金属素材としては、炭素鋼、合金鋼、鋳鉄などが主要なものです。

炭素鋼は鉄炭素合金の一種で、主成分は鉄と炭素であり、炭素含有量は一般に2.14%以下です。炭素含有量に基づき、低炭素鋼、中炭素鋼、高炭素鋼に分類されます。

合金鋼は炭素鋼をベースに、クロム、ニッケル、モリブデン、チタンなどの合金元素を一種または多种添加して製造されます。合金元素の種類と添加量により、低合金鋼、中合金鋼、高合金鋼に区分されます。

鋳鉄も鉄炭素合金の一種ですが、炭素含有量が较高く(一般に2.14%以上)、鋳造性に優れています。

四、機械設計における金属素材の選定原則

機械設計プロセスにおいて、金属素材の選択と応用分析は、製品の性能、寿命、コストを確保するための重要な要素です。金属素材の選定には、以下の3つの核心原則が求められます。

1.金属素材の負荷耐力とその特性。金属素材は作動過程中、自重と外部から加えられる圧力という負荷を受け、これらが叠加されて総荷重を構成します。高い負荷耐力を持つ素材を選定することは、機械設備の連続作動能力を向上させ、長時間にわたる安定稼働を保証し、ひいては機械全体の作業効率を高めることにつながります。

2.部品の特殊な作動環境。金属ごとに熱膨張係数が異なり、温度変化に伴う体積変化の程度も違います。高腐食性や高湿度環境で作動する部品には、優れた耐食性と防錆性を備えた素材が要求されます。耐磨耗性も重要な考慮要素であり、機械伝動部における物理的接触は磨耗の蓄積を招き、最終的に設備の寿命に影響を及ぼします。

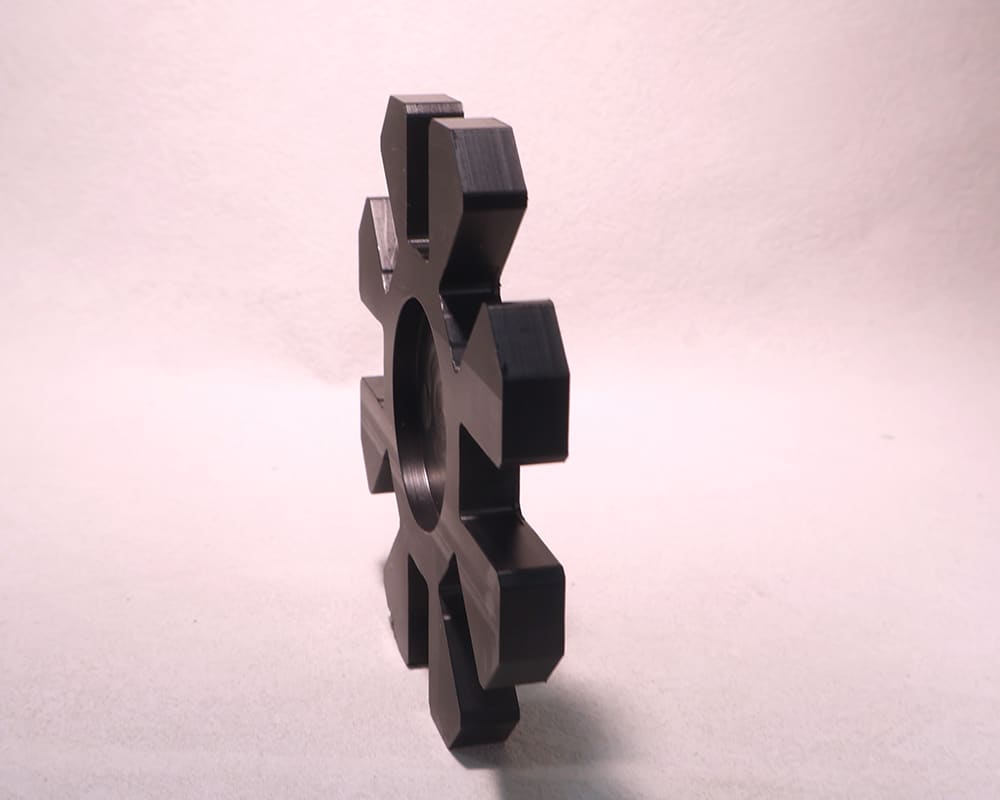

3.部品構造の複雑さと素材の加工性。金属素材は鋳造、鍛造、溶接、切削など多様な加工プロセスを経る必要があるため、優れた鋳造性、鍛造性、溶接性、切削加工性を備えた素材を選択し、製造効率と製品品質を保証すべきです。

五、先端材料分野における国際的な格差と当社の強み

中国の材料産業は著しい進歩を遂げているものの、航空宇宙や精密機器などの分野では、欧米や日本などの先進国との間に依然として格差が存在します。高強度合金、耐高温素材、半導体原材料などにおいて、国産製品は純度、疲労寿命、耐食性などの指標で向上の余地があり、一部の先端特殊素材は依然として輸入に依存しています。

この格差は具体的な素材比較において特に顕著です。冷間金型鋼を例にとると、国産のCr12Mo1V1、日本のSKD11、米国のD2、ドイツの1.2379は化学組成が同一であるにもかかわらず、性能に一定の差異があります。一般的な国産Cr12Mo1V1の耐磨耗性は通常SKD11に劣り、炭化物の偏析が生じやすく、耐欠け性も比較的低い傾向があります。日立金属や大同特殊鋼が生産するSKD11は、極めて高い純度、微細な炭化物粒子、均一な炭化物分布により、より安定した熱処理サイズ、優れた研磨性、高い耐磨耗性、そして良好な靭性のバランスを実現しています。米国ASTM規格のD2鋼は熱処理後が冷白色を示し、SKD11よりも硬度が高い一方で靭性は劣り、高応力処理では微小な欠けが生じやすい特性があります。ドイツの1.2379はSKD11と比べて耐圧強度に優位性があります。

しかしながら、東北特殊鋼や撫順特殊鋼などの国内も先端的な特殊鋼メーカーは、国際的に先進的な製鋼設備と生産プロセスを導入することで、Cr12Mo1V1材料の総合性能を大幅に向上させています。それらが生産するCr12Mo1V1は、純度、炭化物均一性、熱処理安定性などの重要指標において国際同等品の水準に達し、輸入材のSKD11、D2、1.2379などの代替が可能となっています。精密金型、高負荷工具、医療部品、自動車部品などの高要求分野では、国産先端材料は数多くの国際認証とエンドユーザー検証を通過し、国際的な高級材料と同等の性能一貫性と信頼性を実証しています。

こうした背景のもと、当社は国内トップクラスの素材メーカーとの連携を継続的に深化させ、素材性能の最適化と応用革新を共同で推進するとともに、品質に対する究極の追求を各类国産素材の開発と選定プロセスに貫いています。当社は優良サプライヤーを厳選し、嚴格な発光分光分析、硬度試験、金属組織検査などを通じて、純度や均一性などの重要指標が安定して高水準の品質要求に適合することを保証しています。同時に、当社は海外顧客が提供する素材の実績があり、JISやDINなどの国際材料規格に対応可能です。東莞製造業拠点のサプライチェーン優位性を活かし、地元市場で神戸製鋼やスウェーデンのSSABなど国際的に著名なブランド材料を迅速に調達でき、調達リードタイムの短縮とコスト管理を実現しています。

現在、当社が加工可能な材料範囲は多岐にわたり、鋼、ステンレス鋼、超硬などの鉄金属素材、銅、アルミニウム、チタン合金などの非鉄金属素材、ハステロイなどの複合素材、POM、PEEKなどの非金属素材をカバーし、多様化する先端製造ニーズに応えることができます。