应对极限工况的钨合金

当普通材料面临磨损、变形与高温的挑战时,钨钢以其卓越的性能,为高温、高腐蚀、强磨损等极限工况提供解决方案。这种被誉为“工业牙齿”的超硬材料,究竟有何独特之处?让我们从它的基础——钨元素开始认识。

我们对钨的认知,大多始于日常生活中灯泡里的钨丝。然而,钨的真正价值远不止于此。

钨钢,又叫硬质合金,是用粉末冶金工艺生产的一类很硬很耐磨的材料。它在欧洲一般叫做“硬金属”,生产原料包括W、WC、CO以及YG、YT系列混合料等。硬质合金由硬质相和金属粘接相等组成,完美综合了碳化物相的高硬度、耐磨性和金属粘接相足够的力学性能和抗热震性能。

这种材料的卓越性能体现在多个方面。其莫氏硬度在8.9~9.1之间,是18K黄金的10倍,钛金的4倍。

除了高硬度和耐磨性外,钨钢还具有优异的强度和韧性、耐热性、耐腐蚀性。这些特性使其成为制造模具、切削刀具、无屑金属加工工具和耐磨结构零件的理想选择,广泛应用于机械、矿冶、建筑、军事、航空航天等领域。

要深入了解钨钢的性能特点,我们需要关注几个关键指标:

硬度是钨钢最显著的特征,常用指标有HRA和HV。对于WC-Co类硬质合金、硬度随着钴含量的降低和WC粒度的减小而相应增大。强度方面,硬质合金属于脆性材料,通常通过抗弯强度、抗压强度和断裂韧性等指标来评定。最常用的方法是三点弯曲实验测定抗弯强度,该强度随着钴含量的增加而上升,但在超过15%后,强度值开始下降。

密度是牌号成分的反映,是生产工艺控制中的重要指标。硬质合金密度随着钴含量的增加而减小,与WC晶粒度关系不大。

磁性特性源于钴的铁磁性,因此WC硬质合金具有磁性。通过改变合金成分便可取得无磁合金,如用金属镍代替钴作为添加剂,可以制得导磁率接近1的无磁合金,适用于磁性材料成型模具模芯。

孔隙度合金强度影响极大,孔隙是合金破坏的起源。孔隙度表明在硬质合金光洁表面微观结构中显示有微细空孔状态,消除和抑制孔洞最有效的措施是采用加压烧结或热等静压处理。

基于这些优异特性,钨及其合金的应用范围极为广泛。高熔点的钨与钽、铌、钼、铼等难熔金属的合金可用作热强材料,在航空和火箭技术中用于制造耐磨零件,如航空发动机的活门、压模热切刀的工作部件、涡轮机叶轮以及挖掘设备和犁头的表面涂层等。

在军事领域,钨钢常被用来制作炮弹和枪筒,因其具有耐热性、良好的弹性和机械强度,并具有使枪筒抵抗火药烟雾腐蚀的性能。早在第一次世界大战期间,德国工程师就认识到钨钢在武器制造中的价值——德国的轻机枪可发射15,000发子弹,而俄国和法国的轻机枪仅能发射6,000~8,000发子弹后就损坏了。此外,钨钢零件还被广泛应用于制造各种切削工具和刀具,如车刀、铣刀、刨刀、钻头和镗刀等,以及凿岩工具、采掘工具、钻探工具等。从矿山、冶金、机械、建筑到交通、电子、化工、轻工、纺织、军工、航天等各个工业领域,钨的应用无处不在。

钨钢的制备方法多样,主要包括传统粉末冶金法、原位反应法、机械合金法,液相烧结法、电冶熔铸法、放电等离子烧结法、微波烧结法等。

传统粉末冶金法作为基本生产工艺,首先将混料经过干燥后挤压成型获得生坯,再经过烧结和热处理得到所需的合金。这种方法的制造温度低于液相法,基体与增强物都是固态,避免了剧烈的界面反应,产品可以做到少余量或无余量.减少了机加工工序,提高了材料的利用率。

正所谓“成也硬度,败也硬度”,钨钢极高的硬度也带来了巨大的加工难度。钨钢的硬度高、脆性大,这使得其在加工过程中极易出现裂纹、断裂等问题。同时,钨合金的导热性差,加工时产生的热量难以迅速散失,容易导致刀具磨损和工件变形。此外,钨钢的加工表面粗糙度难以控制,需要采用特殊的加工方法和工艺参数才能得到理想的表面质量。

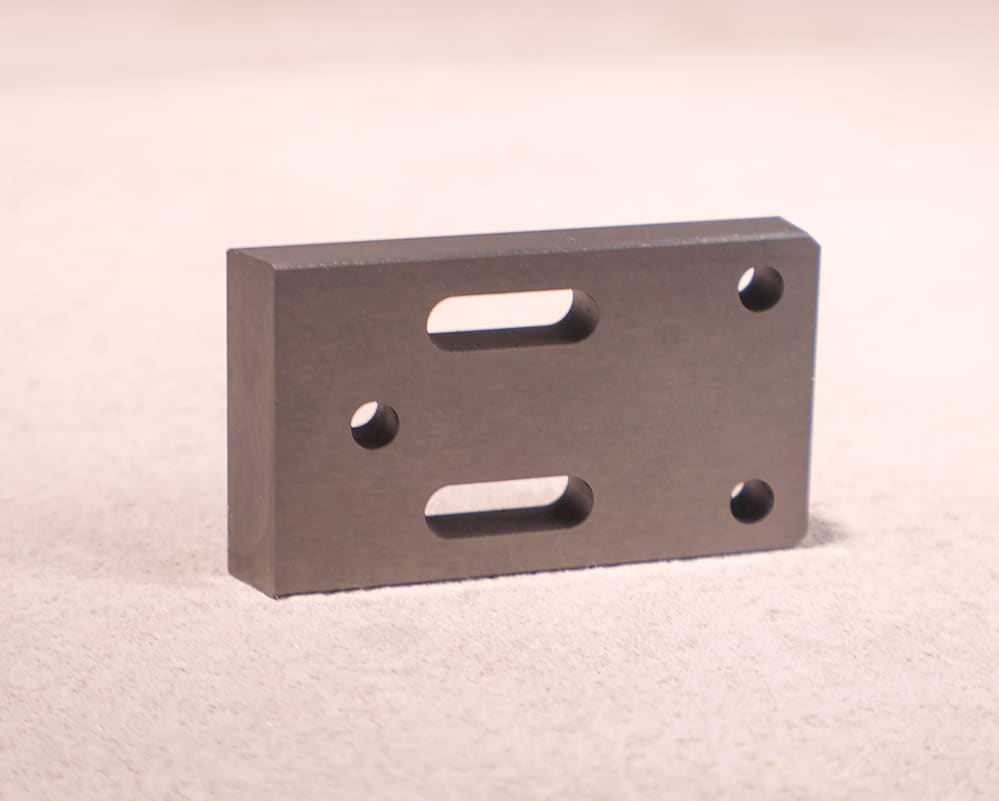

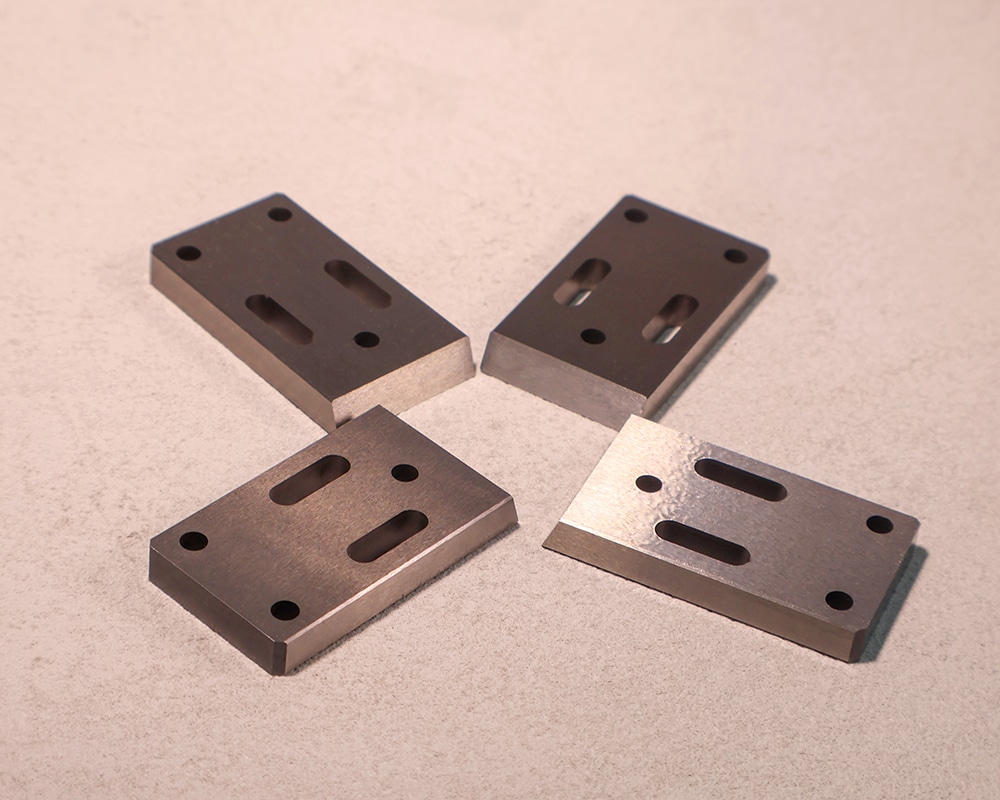

针对这些难题,我司集成慢走丝加工、线切割、CNC铣削、精密磨削、电火花加工(EDM)、镜面放电加工、数控铣削、激光雕刻以及抛光加工等先进加工工艺,在钨钢加工领域拥有深厚的技术积淀和丰富的实战经验,成功攻克高硬度材料加工瓶颈,为客户提供高精度、低损伤的可靠加工解决方案。钨钢材料的加工不仅依赖先进设备和先进加工工艺,更需要丰富的经验和严格的工艺标准。我司拥有一支专业的钨钢加工团队,从工艺评审、程序编制、加工执行到检验出货,均建立起严格的质量控制体系,确保每一环节都符合高标准加工要求,为客户交付品质如一的精密零部件。