金属热处理工艺

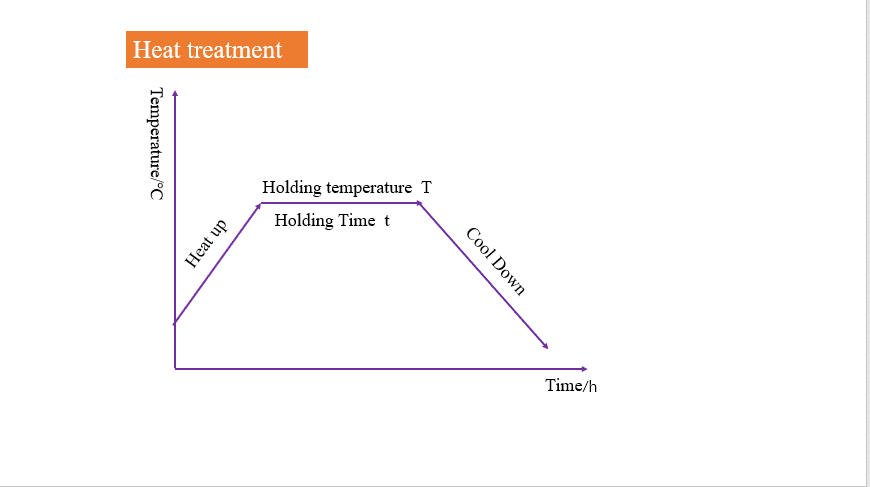

热处理是一种过控制加热速度、保温时间、冷却速度改变金属内部的显微组织 ,从而调整材料的力学性能的工艺。整个过程可以分为三步。首先,在加热阶段,关键是根据金属材质和形状等控制好加热方式,并注意金属在加热过程中的化学反应等,因此必须为金属材料提高稳定、可靠的加热环境。其次,进入保温阶段后,需要按照工艺要求设置保温时间和温度,并保持温度稳定,确保金属内部组织均匀转变。最后是冷却阶段,要根据不同金属材料的特性,选择适当的冷却方式和时间,从而保证材料的最终性能。

热处理步骤示意图

热处理是一种改善金属性能的常用方法,根据处理方式和目的的不同,主要可以分为三大类:整体热处理、表面热处理、化学热处理。

整体热处理:是对工件整体进行加热和冷却,从而改变其内部组织与性能,主要包括退火工艺、正火工艺、淬火工艺、回火工艺。

表面处理:只对工件表层进行加热处理,常见的方式有火焰淬火金和感应加热热处理(高周波淬火)。

高周波淬火工件硬度测试示意图(工件表面带黑皮)

化学热处理:通过改变工件表层的化学成分来提升性能,比如渗碳、渗氮、碳氮共渗。

渗碳处理工件硬度测试示意图

接下来,我们重点介绍整体热处理中所涉及的几种工艺。

退火是将金属材料加热到相变点附近或以下,保温足够时间后,再以较慢的速度进行冷却,例如随炉冷却、埋入砂中冷。这种工艺能有效消除工件内部的应力,防止其在后续加工或使用过程中发生形变或开裂。

与退火类似,正火也是一种常见的热处理工艺,它需要将金属加热到相变点以上,保温一段时间使其组织充分奥氏体化,之后在空气中自然冷却。正火有助于细化晶粒、均匀组织,从而在不降低材料硬度的情况下,提高其韧性及其抗疲劳性能,使材料综合力学性能得到改善。

退火和正火都属于热处理中的“软化类“工艺,但正火的冷却速度通常比退火更快。

另一方面,淬火工艺则是将金属加热到相变点以上,保温形成均匀奥氏体后,在水、油等介质中快速冷却。淬火能显著提升材料硬度和强度,但是也容易导致内应力增大和材料变脆。因此,淬火后常常需配合回火处理。

回火是指将淬火后的工件重新加热到AC1点以下,保温一定时间后再空冷至室温。这一工艺能有效消除淬火带来的内应力,提高材料韧性和使用安全性。

淬火与回火属于热处理中的“硬化类“工艺。淬火和回火是密不可分的组合,淬火实现材料硬化,回火则调整性能、降低脆性。

热处理是调控金属材料性能的关键技术,主要影响材料的组织演变、力学性能以及残余应力。下面我们来具体看看这几方面是如何变化的。

首先,热处理会显著改变材料的内部组织,主要体现在三个方面:晶粒尺寸、相组成和析出相。

晶粒尺寸:细小而均匀的晶粒能同时提高材料的强度和韧性,相反,粗大的晶粒则容易导致性能下降。

相组成:不同相的分布和比例,直接影响材料的硬度、强度和韧性。

析出相:这些微小的第二相粒子,其形态和分布对材料的强度和耐磨性具有重要影响。

其次,通过调控上述组织特征,热处理能够优化材料的力学性能:

硬度:反映材料抵抗局部变形的能力,常通过淬火回火工艺进行调控。

强度:材料抵抗断裂的能力,可借助细晶强化、固溶强化和析出强化等机制进行调控。

韧性:材料吸收能量并防止断裂的能力,通常通过细化晶粒和调整相组成来改善。

此外,热处理过程中由于表面和心部有温差,还会产生残余应力。若控制不当,这类应力可能影响零件的尺寸稳定性和使用寿命。

综上,热处理通过精准控制组织变化,使材料在硬度、强度、韧性和应力状态之间达到理想平衡,从而满足不同应用场景对性能的需求。

深冷处理工件硬度测试示意图

我们不仅提供完善的整体热处理服务,更构建了涵盖高频(局部)淬火、真空热处理、高周波淬火、深冷处理、渗碳等关键工艺的专业矩阵。我们以精准的工艺控制,确保每件产品获得预期的优异性能,为您的品质保驾护航。