表面粗糙度

所有零件都需要通过各种加工方法制作而成。然而,受限于加工设备、工具以及工作环境和操作者技术水平,实际加工出的零件几何参数往往无法与图样上的理想状态完全一致。这种实际状态与理想状态之间的差别,统称为加工误差。根据几何参数的不同,加工误差可分为尺寸误差、几何误差以及表面粗糙度三大类。本文将重点探讨表面粗糙度这一关键指标。

图示为,在硬质材料(如SKD11热处理状态)上采用“割一修二”工艺,Ra 约为 0.9 μm。

一、 表面粗糙度的定义与分类

表面粗糙度,指的是零件表面因加工形成的微小峰谷所构成的不平度,属于微观几何形状误差。通常,我们将波距小于1mm的形貌特征归为表面粗糙度,1mm至10mm之间的为表面波纹度,而大于10mm的则视为表面宏观形貌。表面粗糙度的大小,直接反映了零件表面的光滑程度,其数值越小,表面越光滑。

二、 表面粗糙度的形成原因`

那么,表面粗糙度是如何形成的?它主要源于加工过程中刀具与零件表面的摩擦、切削分离时产生的塑性变形,以及工艺系统中的高频振动等因素。不同的加工方法和材料,会在加工表面留下深浅、疏密、形状各异的纹理。

三、 表面粗糙度对零件性能的影响

表面粗糙度对零件的使用性能具有重要影响,主要体现在以下几个方面:摩擦与磨损、疲劳强度、抗腐蚀性以及零件之间的配合性质。一个合适的表面粗糙度不仅能提升零件的使用寿命,还能优化其运行稳定性。

四、表面粗糙度与表面光洁度的区别

在实际应用中,常有人将“表面粗糙度”与“表面光洁度”混为一谈,其实二者有本质区别。表面粗糙度是定量的、可测量的微观几何参数,通常以Ra、Rz等数值表示;而表面光洁度更多是基于视觉和触感的主观定性描述。虽然两者可通过对照表进行转换,但粗糙度具有明确的测量公式,而光洁度多依赖样板规进行比对。

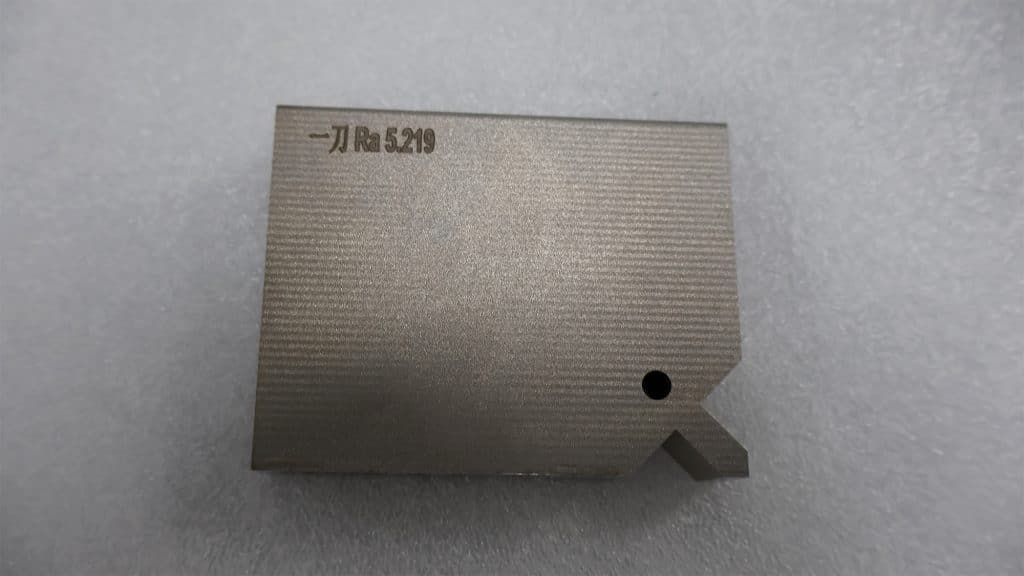

图示为,在硬质材料(如SKD11热处理状态)上采用“割一刀”工艺,Ra 约为 5.2 μm

五、常见加工方法所能达到的表面粗糙度

不同加工方法所能达到的表面粗糙度存在明显差异,常见的如车削、铣削、研磨、线切割和放电加工等各有其适用范围与精度等级。具体如下:

车削是工件旋转,刀具沿平面作直线或曲线移动的切削工艺,常用于加工内外圆柱面、端面、锥面、成型面及螺纹等。其加工精度与表面粗糙度大致分为:

- 粗加工:IT11级,Ra20~10μm

- 半精加工:IT10~9级,Ra10~2.5μm

- 精加工:IT8~IT7级,Ra1.6~0.8μm

- 镜面车削:IT7~IT5,Ra0.04~0.01μm

铣削采用多刃旋转刀具进行切削,效率高,适用于平面、沟槽、复杂型面及模具表面的加工。其精度范围一般为:

- 粗加工:IT11~IT13级,Ra20~5μm

- 半精加工:IT8~IT11级,Ra10~2.5μm

- 精加工:IT8~IT7级,Ra5~1.6μm

研磨属于精加工方法,通过磨料和磨具去除材料,广泛应用于高精度要求的场合。其表面粗糙度可分为:

- 一般磨削为1.25~0.16μm

- 精密磨削表面粗糙度为0.16~0.04μm

- 超精密磨削表面粗糙度为0.04~0.006μm

线切割(以中走丝为例)的表面粗糙度随切割次数提高:

- 一次切割:Ra ≥ 2.5 μm

- 二次切割:Ra ≈ 1.6 μm

- 三次及以上切割:Ra 可达 0.8 μm

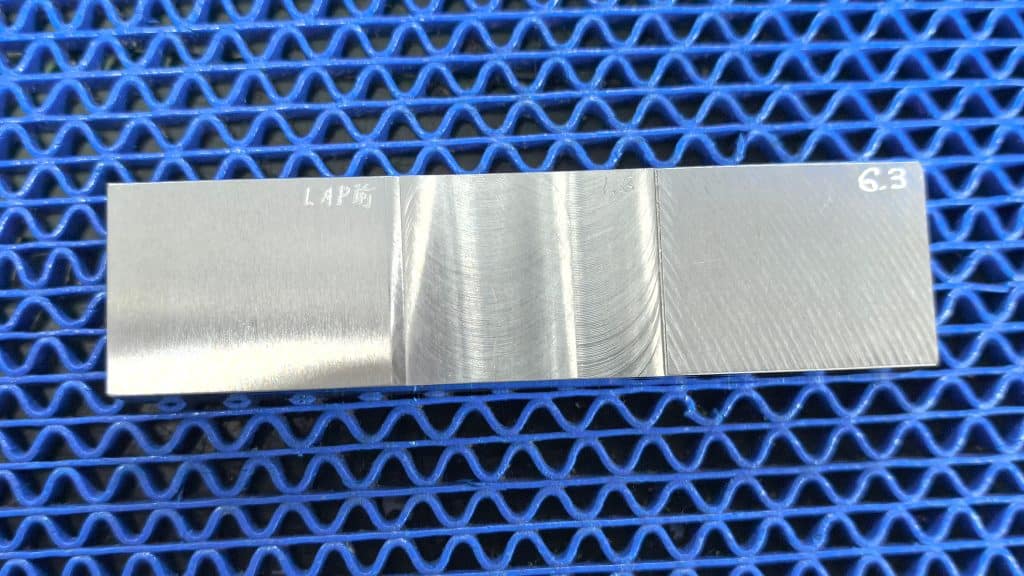

图示为,在硬质材料(如SKD11热处理状态)上采用“割一修一”工艺,Ra 约为 2.2 μm。

放电加工通过电蚀除材料,适用于高硬度或复杂形状零件,其表面粗糙度大致为:

- 粗加工:Ra6.3~12.5

- 半精加工:Ra1.6~3.2

- 精加工:Ra0.4~0.8

从表面光洁度综合比较,常见加工方法的等级顺序为:研磨 > 放电加工 >中走丝 > 精密铣削 >普通铣削。

因此,在高要求零件的典型加工流程中,通常会先以铣削完成粗加工与半精加工,再通过热处理提升材料硬度;随后对复杂形状或孔位采用线切割加工;最后对关键配合面进行研磨,以确保尺寸精度与表面质量。

简言之,铣削负责“造型”,线切割实现“硬料割形”,而研磨则完成最终的“抛光与美颜”。

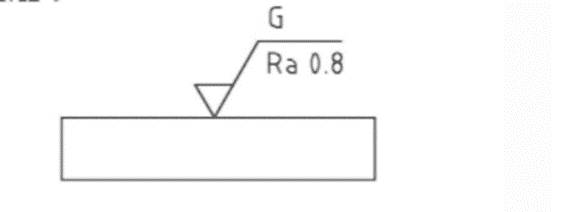

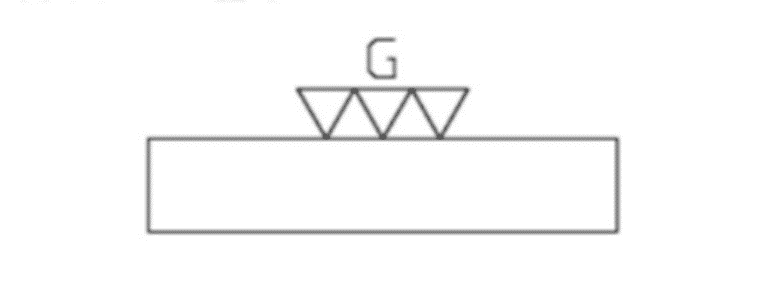

六、表面粗糙度的标注与常见等级解读

在国际标注中,不同地区有不同的表示方法。例如日本常用 “G” 或倒三角形符号标注光洁度

G表示在指定位置需要进行研磨加工

▽ 对应Ra=12.5~50。

▽▽▽▽对应Ra<0.2;

▽▽▽ 对应Ra=0.2~0.8;

▽▽ 对应Ra=1.6~6.3;

那么常见的Ra1.6究竟代表什么水平?

它属于中等偏高的表面质量,肉眼难以分辨其加工痕迹,适用于要求定心或配合的固定支承面、衬套、轴承和定位销的压入孔表面

8级齿轮的齿面,齿条齿面。传动螺纹工作面。低速传动的轴颈等。

在航空航天领域,某些非配合的重要零件表面也常采用此级别的粗糙度要求。

七、表面粗糙度的测量方法

要准确评估表面粗糙度,常用的测量方法包括比较法和触针法。

比较法:

适用于车间现场,通过与被测样板对比进行快速判断,多用于中等或较粗糙的表面;

触针法

触针式表面粗糙度测量法采用针尖曲率半径约为2微米的金刚石触针,使其沿被测表面缓慢滑行。触针的上下位移通过电学式长度传感器转换为电信号,该信号经过放大、滤波和计算处理,最终由显示仪表直接读出粗糙度数值,或通过记录器绘制截面轮廓曲线。 根据功能不同,此类仪器可分为两种:仅能显示粗糙度数值的称为表面粗糙度测量仪;兼具轮廓记录功能的则称为表面粗糙度轮廓仪。两种仪器均内置电子计算电路或计算机系统,能够自动计算轮廓算术平均偏差Ra、微观不平度十点高度Rz、轮廓最大高度Ry等多种评定参数,具有测量效率高的特点,适用于Ra值在0.025~6.3微米范围内的表面粗糙度测量。

本图示展示了使用触针法对SKD11热处理工件进行表面粗糙度测量的场景。该工件经“霸器”线割加工(参数:割1修1),由三丰(Mitutoyo)表面粗糙度测量仪测得的轮廓算术平均偏差Ra值为1.958 μm。

通过优化加工工艺与控制表面粗糙度,我们能够在提升零件性能的同时,延长其使用寿命——这正是现代精密制造不断追求的目标。